+86 17324006146

+86 17324006146 鋁罐生產流程:綜合指南

鋁罐作為現代包裝工業的重要組成部分,廣泛應用於飲料等包裝 產業應用 由於其輕盈、耐用和環保的特性,其生產過程涉及多個精密步驟,從鋁板準備到最終產品檢驗,每個步驟都至關重要。本文將詳細介紹 鋁罐, 例如 食品保健品用鋁容器,包括壺身和壺蓋的製造,以及最終的品質控制和包裝,以展示這項高效而複雜的製造工藝。

鋁製兩片罐簡介

目前用於包裝的金屬罐主要為鋁製兩片罐。鋁製兩片罐採用較薄的鋁合金板材製成,在製造過程中採用了減薄拉伸工藝,使得罐壁明顯薄於罐底。

當用於啤酒包裝時,強大的內壓可以彌補薄罐壁的剛性,金屬罐的高阻氣性、遮光性和密封性可以使罐內啤酒和飲料的品質保持穩定。兩片罐是由兩部分組成的金屬容器:蓋子和帶底的一體成型無縫罐身。

這類容器由一定形狀的薄金屬片製成,經拉深、壓延,透過成型模具,經壓力機壓延變形,成為罐身、罐底一體化的包裝容器。空罐轉入物品後,再蓋上罐蓋進行捲邊封口,形成完整的金屬罐。由於整個金屬罐由兩部分組成,故稱兩片罐。

鋁罐罐體生產的關鍵步驟

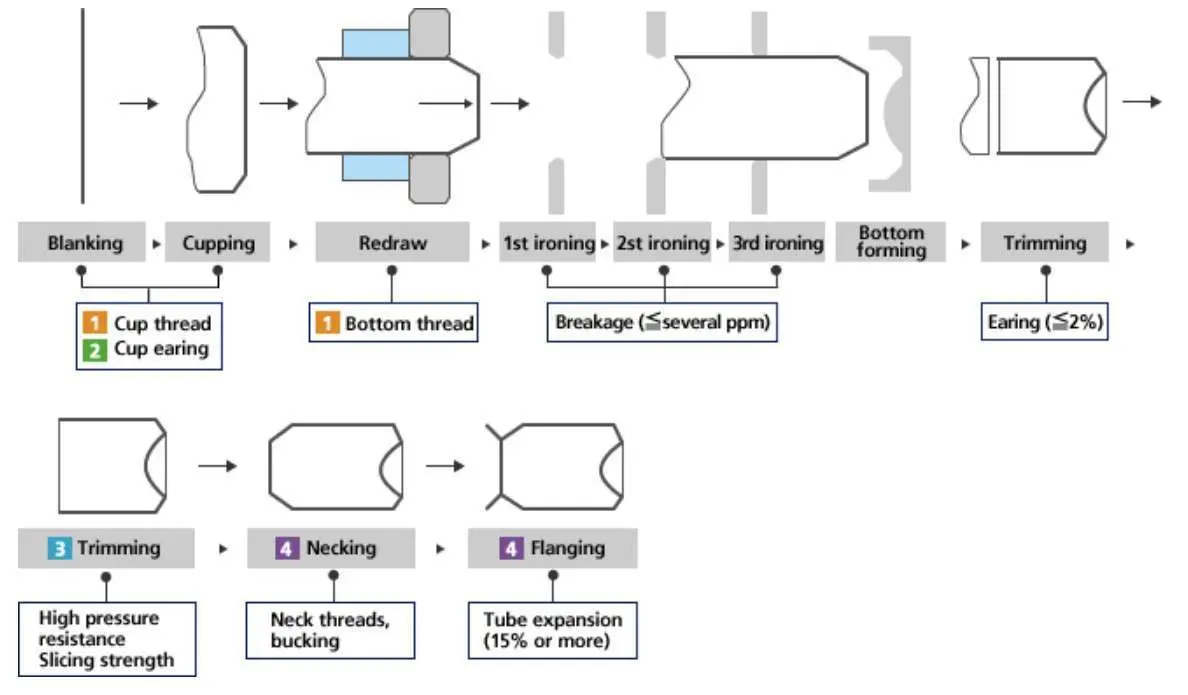

罐頭的生產流程主要包括以下幾個環節:

鋁板製備

選用厚度約0.27MM-0.33MM,寬度為1.6M-2.2M的鋁合金捲。將捲好的鋁板透過開捲機打開,透過潤滑機塗上薄薄的潤滑劑,以利於後續加工。

沖杯

沖壓機將鋁板沖壓成杯形,這項工序決定了罐體的基本形狀,每一次沖壓都會為拉伸機提供一定數量的杯子。

伸展

杯形材料被送入拉伸機。透過一系列的模具沖壓和拉伸,罐底和罐身形成一體。該過程透過控制拉伸的強度和速度來確保壁厚均勻。

前線

罐底設計有凹陷,防止裝滿碳酸飲料時罐體膨脹。拉伸罐頂部經過修整,確保高度一致,誤差最小。

清潔和乾燥

清洗罐體以去除油和雜質,通常使用強酸性物質。清洗後,將罐頭乾燥以準備進一步加工。

表面印刷

使用高速彩色印刷機將圖案、文字和徽標印刷在罐身上。可同時印製多種顏色,確保設計生動準確。

內部塗層和乾燥

內部採用環氧酚醛塗層,以防止飲料和鋁產生反應。然後將塗層乾燥,以增強耐腐蝕性。

縮頸和翻邊

罐體經過多次頸縮工序成型,以達到所需的形狀。進行翻邊處理,以便用蓋子密封罐體。

鋁罐蓋生產工藝

罐蓋的生產涉及幾個關鍵步驟,以確保其功能性和耐用性。

線圈清潔

鋁合金卷材(例如5182合金)清洗,除去表面油污、雜質。

沖孔和壓接

線圈被沖壓成蓋子的形狀。邊緣被捲邊以確保光滑和易於密封。

繪畫

在蓋子表面塗上一層油漆,以增強耐腐蝕性和美觀性。然後將塗漆的蓋子乾燥以固定塗層。

拉環組件

採用5052合金材質的拉環與蓋子結合,拉環與蓋子鉚接,並加有刻痕,方便開啟。

鋁罐的品質控制和包裝

確保鋁罐的品質對於其性能和消費者滿意度至關重要。

檢查

每個罐體和罐蓋都經過嚴格的品質檢查,包括:

外觀檢查: 確保沒有刮痕或變形。

尺寸精度: 測量高度、直徑和壁厚。

塗層品質: 驗證內部和外部塗層的完整性。

集會

將合格的罐身與罐蓋組裝起來,形成一個完整的罐體。

包裝

罐子被分層堆放在托盤上,每個托盤包含特定數量的罐子。托盤用帶子固定並放置在框架上以便運輸和儲存。

鋁罐的環境效益

鋁罐不僅生產效率高,而且永續性強。

可回收性: 鋁是100%可回收的,回收鋁所需的能量僅為生產新鋁所需能量的5%。

減少碳足跡: 使用再生鋁可顯著降低溫室氣體排放。

輕量級設計: 鋁罐比玻璃或塑膠罐更輕,從而減少了運輸排放。

鋁罐生產的創新

鋁罐產業隨著新技術和創新而不斷發展。

智慧包裝: 一些罐子現在配有二維碼或 NFC 標籤,以提供互動式消費者體驗。

先進塗層: 新型環保塗料增強了罐子的耐用性和安全性。

輕量化: 改良的製造技術減少了材料的使用,同時又不影響強度。

結論

鋁合金罐的生產過程高度自動化和精細化,涉及從原材料處理到成品包裝的多個步驟。透過精確控制每個步驟,確保罐體的高品質和一致性,滿足市場對包裝容器的嚴格要求。隨著技術的不斷進步,易拉罐的生產效率和環保性能將進一步提升,並將繼續在包裝行業中發揮重要作用。